Aus elektrischer Energie wird Elektromobilität. Klingt einfach, ist aber komplex. Deshalb erklären wir hier den Aufbau und die Vorteile des Batteriesystems im Modularen E-Antriebsbaukasten (MEB). Schließlich sollest du wissen, was in deinem ID. Modell steckt.

Das und mehr erfährst du hier über das Batteriesystem der ID. Modelle:

- Die Hochvoltbatterie der ID. Modelle besteht aus mehreren Modulen mit je 12 Batteriezellen.

- Die Zellen sind formflexibel, sodass der Platz für den Einbau optimal ausgenutzt werden kann.

- Das intelligente Laden wird es perspektivisch erlauben, E-Autos als Energiespeicher für das Stromnetz zu nutzen.

Einfach erklärt:

Der Aufbau des Batteriesystems

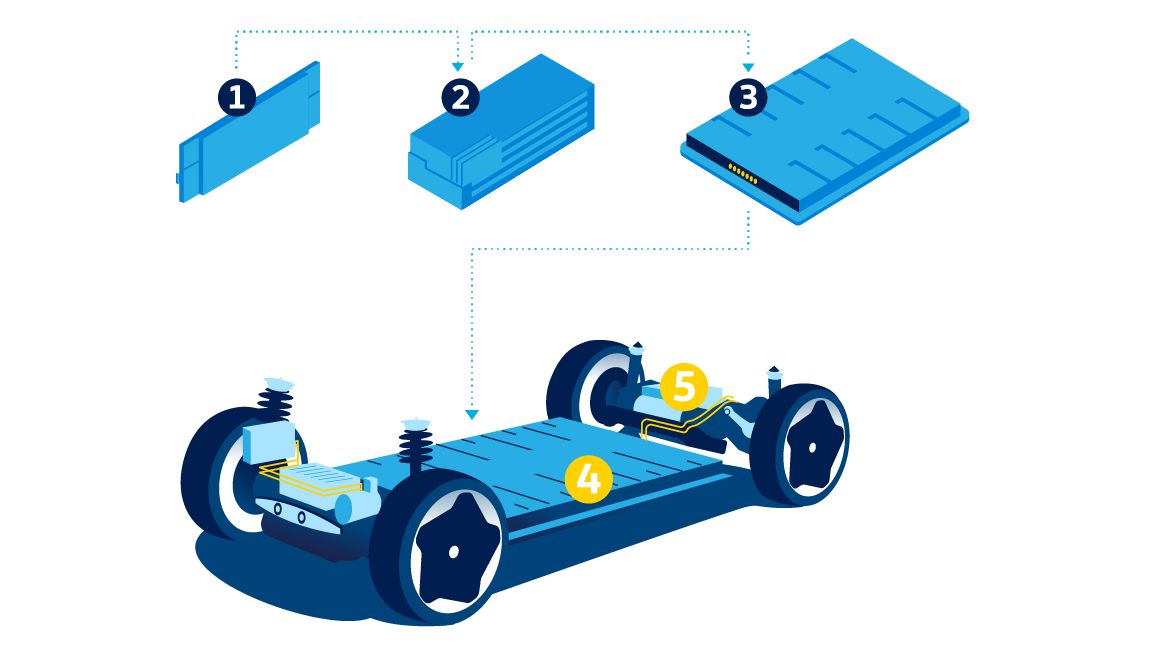

Der neu entwickelte Modulare E-Antriebsbaukasten (MEB) der ID. Modelle ist speziell für Elektrofahrzeuge ausgelegt. Herzstück ist die Hochvoltbatterie (HV-Batterie) - ein schnellladefähiges Batteriesystem. Es besteht aus zahlreichen Batteriemodulen und ist im Fahrzeugboden verbaut. Je nach gewünschter Reichweite unterscheiden sie sich in ihrer Anzahl: Größere Batterien haben mehr Module und damit mehr Kapazität.

In jedem dieser Module befinden sich wiederum 12 Lithium-Ionen-Batteriezellen. Die im MEB eingesetzte Bauform dieser Zellen ist die sogenannte "Pouch-Zelle". Sie besteht aus mehreren gestapelten oder gefalteten aktiven Schichten, die von einer flexiblen Außenfolie eingeschlossen sind. Dadurch haben Pouch-Zellen eine hohe Formflexibilität und können gut an die bestehenden Anforderungen angepasst werden. Darüber hinaus ermöglichen sie durch ihre glatte Oberfläche eine hohe Wärmeableitung.

Batteriesystem der Elektro-Plattform MEB

1 Batteriezellen 2 Batteriemodule 3 Batteriesystem 4 Batterie 5 Antrieb

Einfach elektrisierend:

Die Lithium-Ionen-Batterie

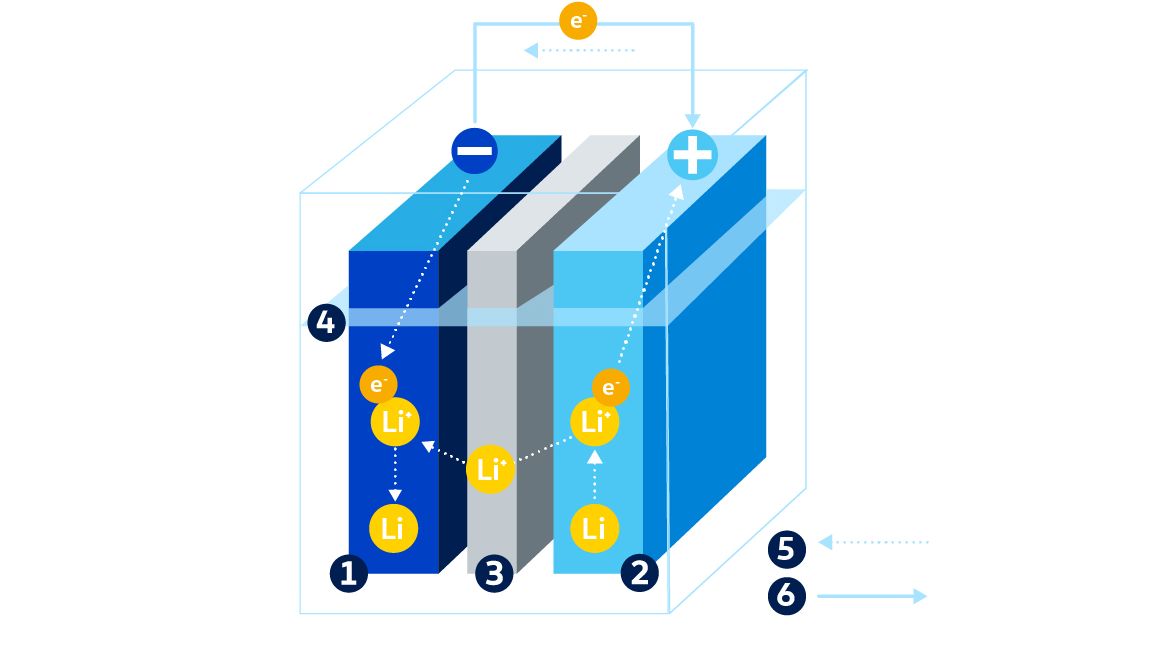

Die Zelle einer Lithium-Ionen-Batterie besteht immer aus vier Komponenten: Anode, Kathode, Separator und Elektrolyt. Diese Zelle wird auch als galvanische Zelle bezeichnet. Die namensgebenden Lithium-Ionen befinden sich im Elektrolyt. Beim Laden der Batterie bzw. des Akkus wandern Elektronen von der einen Elektrode zur anderen und werden dort gespeichert. Die elektrische Energie aus dem Stromnetz wird dabei in chemische Energie umgewandelt.

Beim Entladevorgang - um beispielsweise den elektrischen Motor des Fahrzeugs zu betreiben - läuft der Prozess in umgekehrter Reihenfolge ab: Die Elektronen wandern nun von der Elektrode, an der sie gespeichert sind, zurück zur anderen Elektrode. Dabei wird die chemische Energie wieder in elektrische Energie umgewandelt.

Wenn es um zuverlässige Leistung für E-Autos geht, führt an Lithium-Ionen-Akkus zurzeit kein Weg vorbei.

Aufbau der Lithium-Ionen-Batterie

1 Anode 2 Kathode 3 Separator 4 Elektrolyt 5 Aufladen 6 Entladen

Mobil für morgen:

E-Autos als Energiespeicher

Elektroautos und ihre Batterien werden auch ein wichtiger Teil der Energiewende werden: Das intelligente Laden wird es perspektivisch erlauben, dass E-Autos als Energiespeicher für das Stromnetz genutzt werden. So können sie die Schwankungen in der Energieerzeugung aus Wind- und Solarkraft ausgleichen.

Hinter dieser Idee steht das Konzept "Vehicle-to-Grid", kurz V2G. Das Prinzip: Das E-Auto wird nicht nur zum Laden angeschlossen, sondern intelligent in das Stromnetz eingebunden. Intelligente Energiemanagementsysteme (EMS) koordinieren dann automatisch die Aufnahme und Abgabe von Energie.

Energiemanagement im Alltag

In der Praxis könnte das so aussehen:

- Auf dem Dach des Einfamilienhauses ist eine Photovoltaikanlage installiert, die Heizung nutzt eine Wärmepumpe, in der Garage ist das Elektroauto an eine Wallbox angeschlossen.

- Das EMS koordiniert alle an das lokale Netz angeschlossenen Geräte.

- Steht nicht so viel Strom wie geplant zur Verfügung, lädt das Elektrofahrzeug weniger oder die Wärmepumpe macht eine Pause.

- Muss mehr Strom abgenommen werden, kann das Elektroauto mit mehr Leistung geladen werden.

Ziel ist es, überschüssige Energie, zum Beispiel aus der Photovoltaikanlage, im Fahrzeug zwischenzuspeichern. Von dort kann sie bei Bedarf entnommen oder in das Stromnetz eingespeist werden. Die HV-Batterie wird dabei nie vollständig entladen, damit das Auto für den nächsten Start voll funktionsfähig bleibt.

_V1)