Wie nachhaltig ein Elektrofahrzeug ist, hängt auch stark von der Lieferkette ab – also der vorgelagerten Produktion von Material und Komponenten und dem Abbau der dafür benötigten Rohstoffe. Deshalb arbeitet Volkswagen daran, den CO2-Ausstoß entlang der gesamten Lieferkette für E-Autos zu reduzieren.

Das und mehr erfährst du hier über die Lieferkette von E-Autos:

- Bei der CO2-Bilanz und der Energieeffizienz von E-Autos kommt es besonders auf Produktionsbedingungen und -verfahren von Zulieferern an. Die Herstellung von Batterien für E-Autos ist noch energieintensiv und es werden viele begrenzt verfügbare Ressourcen benötigt.

- Die CO2-Emissionen in der Herstellung von Komponenten für E-Autos werden durch den Einsatz von Grünstrom weiter reduziert.

- Volkswagen gestaltet mit Partnern die Lieferkette für E-Autos transparenter, um Umwelt- und Sozialstandards besser kontrollieren zu können.

- Wichtige Hinweise, wie Volkswagen bei der Beschaffung von Hoch-Risiko-Rohstoffen vorgeht, gibt der "Responsible Raw Materials Report".

CO2-Emissionen in der Batterieherstellung reduzieren.

Elektroautos sind über ihren gesamten Lebenszyklus hinweg bereits heute nachhaltiger und effizienter als Fahrzeuge mit Verbrennungsmotor. Wichtig für die CO2-Bilanz der Elektrofahrzeuge ist aber nicht nur, woher der Strom zum Laden kommt, sondern auch der CO2-Ausstoß, der bei der Herstellung verursacht wird. Auch diese ganzheitliche CO2-Bilanz ist laut einer Studie der Technischen Universität Eindhoven bei Autos mit Elektromotor besser als bei solchen mit Verbrennungsmotor. Dennoch arbeiten Hersteller daran, die Emissionen in der Produktion von Elektroautos weiter zu reduzieren.

Die Produktion von Batterien für Elektroautos ist noch relativ energieintensiv. Der große Energieaufwand ist im Wesentlichen verantwortlich für die anfallenden CO2-Emissionen. Erneuerbare Energien spielen deshalb eine große Rolle, da mit dem wachsenden Anteil erneuerbarer Energien am Strommix Elektromobilität künftig noch nachhaltiger wird. Die verpflichtende Nutzung von Grünstrom in der Batteriezellfertigung soll den CO2-Fußabdruck der Batterie weiter reduzieren. Zukünftig wird es zudem verbindliche CO2-Obergrenzen pro Bauteil geben. Auf diese Weise soll sich Grünstrom auch tiefer in den Lieferketten durchsetzen, vor allem bei der Produktion von Anode und Kathode.

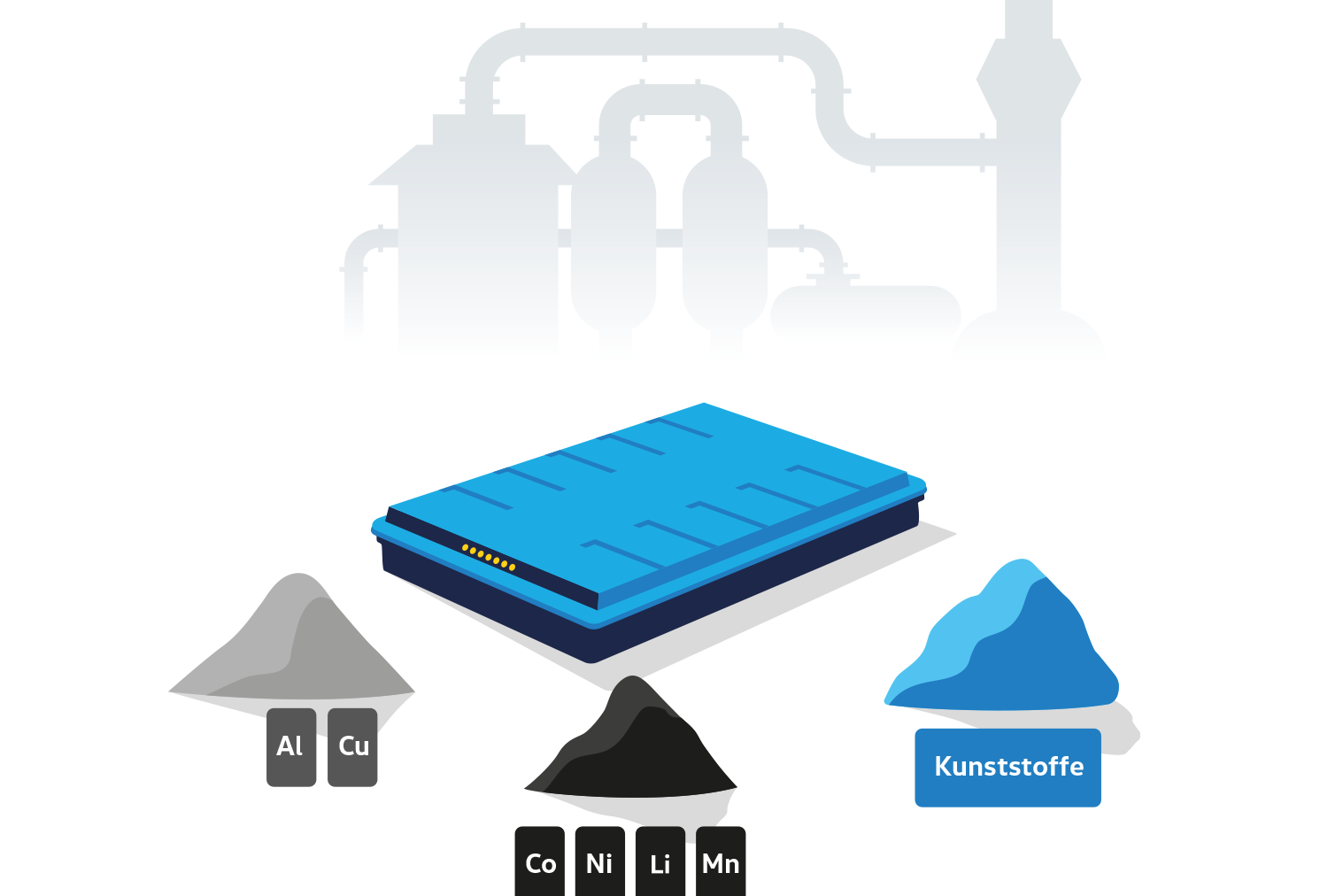

Diese Rohstoffe werden für Batterien benötigt

Eine Herausforderung steht ganz am Anfang der Lieferkette von Elektroautos: die Beschaffung der Ressourcen. Zur Herstellung von Batteriezellen für Elektroantriebe werden große Mengen an spezifischen Rohstoffen benötigt. Deren Abbau findet in manchen Ländern und Regionen unter nicht akzeptablen sozialen Bedingungen und mit teils erheblicher Belastung für die Umwelt statt. Deshalb setzt sich Volkswagen zusammen mit anderen Herstellern der Autoindustrie dafür ein, die Situation in den Herkunftsländern der Zulieferer zu verbessern.

Für die Lithium-Ionen-Batterien, die in den ID. Modellen von Volkswagen zum Einsatz kommen, werden folgende Rohstoffe benötigt:

- Lithium (Leichtmetall)

- Kobalt (Übergangsmetall)

- Graphit (Mineral)

- Mangan (Übergangsmetall)

- Kupfer (Übergangsmetall)

- Nickel (Übergangsmetall)

Rohstoffbeschaffung nachhaltiger gestalten.

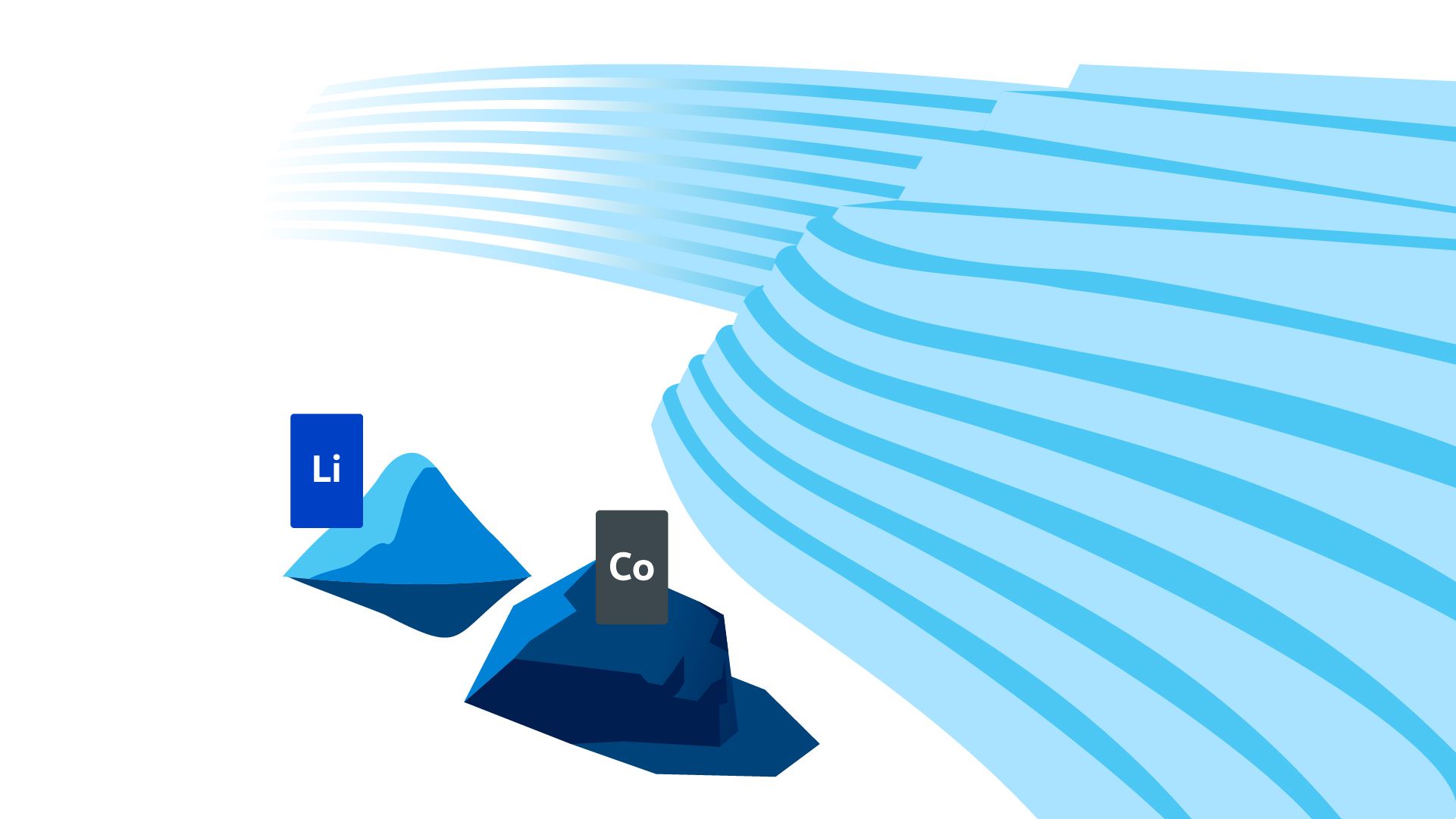

Diese Rohstoffe sind für die Herstellung von Akkus für Elektroautos nach heutigem Stand unverzichtbar: Die Zellen der Akkus bestehen aus jeweils zwei Elektroden, einem Separator und der Elektrolyt-Flüssigkeit. Die Elektroden wiederum bestehen zum einen aus Graphit, zum anderen aus Lithium, Nickel, Mangan und Kobalt. Bisher werden elektrochemische Speicher mit vergleichbaren Eigenschaften überwiegend mit diesen Rohstoffen hergestellt. Der Wasserverbrauch, etwa bei der Lithium-Förderung aus Salzseen in Südamerika, könnte aufgrund des hohen Bedarfs und potenzieller Wasserknappheit ein Problem darstellen - obwohl laut dem deutschen Bundesministerium für Umwelt, Naturschutz, nukleare Sicherheit und Verbraucherschutz (BMUV) bei der Förderung der Lithium-Menge für eine E-Auto-Batterie nur wenig mehr Wasser benötigt wird, wie bei der Herstellung von einem Kilo Rindfleisch.

Lithium und Kobalt kommen aus Australien, Südamerika und Afrika.

Australien ist derzeit das größte Produktionsland für Lithium: Mehr als die Hälfte der weltweiten Jahresfördermenge wird dort gewonnen. Darüber hinaus stammt das Leichtmetall zu einem großen Teil aus dem sogenannten "südamerikanischen Lithiumdreieck" Bolivien, Argentinien und Chile. Da es sich um eine der trockensten Regionen der Erde handelt, fördert der Volkswagen Konzern im Rahmen der "Responsible Lithium Partnership" gemeinsam mit anderen Projektpartnern und unter Leitung der Gesellschaft für Internationale Zusammenarbeit (GIZ) die nachhaltige Entwicklung und das verbesserte Management natürlicher Ressourcen.

Die weltweit größte Menge an Kobalt für Elektroauto-Akkus wird in der Demokratischen Republik Kongo abgebaut - größtenteils im industriellen Tagebau. Oft graben die Menschen dort aber unter prekären Bedingungen selbst danach. Dies bezeichnet man als "artisanalen Kleinstbergbau". Um Arbeits- und Lebensbedingungen der Menschen in den umliegenden Gemeinden der Minen zu verbessern, engagiert sich der Konzern im Vor-Ort-Projekt "Cobalt for Development", welches ebenfalls unter der Leitung der GIZ ist.

Umwelt- und Sozialstandards kontrollieren.

Neben diesen Projekten sind der Konzern und einige seiner Marken Mitglied in internationalen und industrieübergreifenden Initiativen, wie zum Beispiel der oder der Responsible Minerals Initiative (RMI). Ziele der Zusammenarbeit mit Partnern in der Automobilindustrie und entlang der Wertschöpfungskette sind Wissenstransfer, Entwicklung von standardisierten Werkzeugen zur Risikobewertung und Einführung von Standards für verantwortungsvolle Rohstofflieferketten in Bezug auf Menschenrechte, Umwelt und Compliance.

Im März 2022 ist Volkswagen der Initiative for Responsible Mining Assurance (IRMA) beigetreten. Es handelt sich dabei um ein Bündnis von Unternehmen, Minenbetreibern und Non-Profit-Organisationen mit dem Ziel, gemeinsame Standards für bessere Bedingungen im industriellen Bergbau umzusetzen. Volkswagen will die IRMA-Standards schrittweise in die eigene Lieferkette implementieren. Sie umfassen u. a. Gesundheit und Sicherheit am Arbeitsplatz sowie Umweltschutz.

Konsequenter Klimaschutz muss also schon vor der eigenen Produktion der Automobilhersteller ansetzen: Denn noch werden die genannten Rohstoffe für die Akkus nicht immer direkt bezogen, weil sich die Batteriezellenproduktion in Deutschland noch im Aufbau befindet - aktuell werden also fertige Batteriezellen für die weitere Verarbeitung eingekauft. Die Lieferketten der Elektromobilität sind so komplex, dass es teilweise noch schwierig ist, die mit Lieferanten vereinbarte Einhaltung von Umwelt- und Sozialstandards zu kontrollieren.

Zulieferer und Partnerunternehmen im Ausland müssen helfen.

Volkswagen hat entsprechende Standards mit den Lieferanten in einem Code of Conduct vereinbart - insbesondere um Menschenrechtsverletzungen wie Kinderarbeit in den Herkunftsländern der Rohstoffe auszuschließen.

Nachweise über Blockchain und Medienscreening.

Um Einsparpotenziale für CO2-Emissionen zu bewerten und die Umsetzung von Maßnahmen zu koordinieren und zu kontrollieren, braucht es mehr Transparenz. Dabei könnte eine noch relativ junge Technologie helfen: Um die der Produktion vorgelagerte Lieferkette der Rohstoffe bis zur Mine abbilden und nachverfolgen zu können, setzt Volkswagen auch auf die sogenannte Blockchain-Technologie und arbeitet an der Entwicklung entsprechender Lösungen mit. Diese manipulationssichere Art der Datenverarbeitung erlaubt eine lückenlose und fälschungssichere Dokumentation von Lieferströmen - zum Beispiel kann der gesamte Weg des Kobalts oder Lithiums von der Förderung bis zum Volkswagen Werk nahezu vollständig nachvollzogen werden. So sollen alle Lieferanten kontrolliert und mögliche Nachhaltigkeitsrisiken identifiziert und reduziert werden.

Zudem kooperiert Volkswagen mit Dienstleistern, die mit Hilfe von künstlicher Intelligenz die umfassende Prüfung von allen relevanten Lieferanten ermöglichen. Hierbei werden permanent frei verfügbare Internetquellen inklusive sozialer Medien überwacht und in Echtzeit Hinweise auf mögliche Verstöße aller relevanten Lieferanten übermittelt.

"Closed Loop":

Mehr Recycling, geringerer Rohstoffbedarf

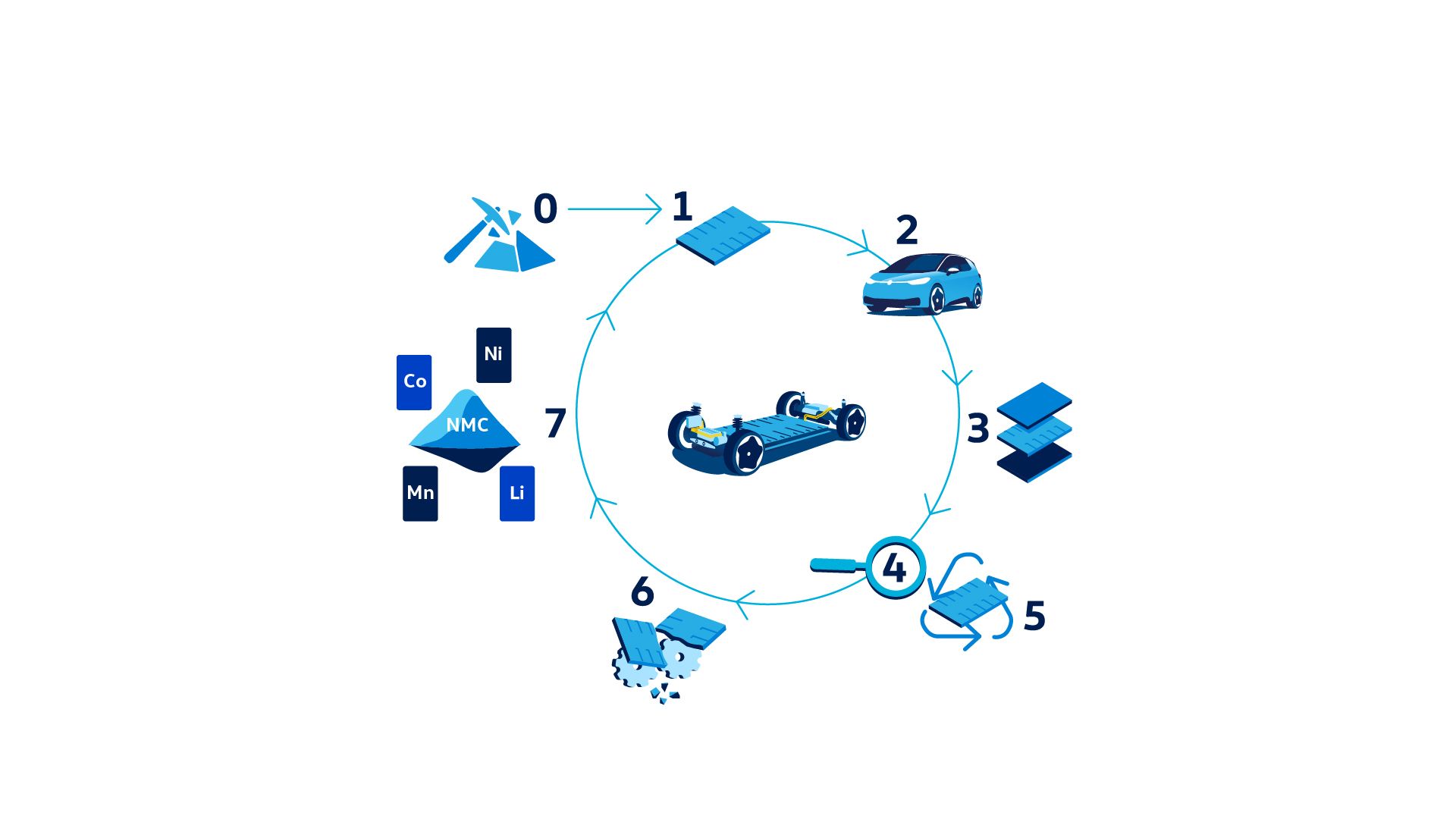

Noch sind bestimmte knappe Rohstoffe in der Produktion von Batterien nicht zu ersetzen. Wichtig ist deshalb, den Rohstoffverbrauch insgesamt zu reduzieren. Das heißt auch: Rohstoffe recyceln anstatt sie immer neu abbauen.

2020 ist im Volkswagen Werk Salzgitter am "Center of Excellence Batteriezelle" eine Pilot-Anlage zur Weiterentwicklung von Recycling-Verfahren gestartet, an denen Fachkräfte schon seit rund zehn Jahren arbeiten. Im Januar 2021 wurde dann am dortigen Standort die erste Anlage für das Recycling von Batterien eröffnet, im September 2021 folgten die Batterie-Labore, in denen die Volkswagen Tochter PowerCo künftig eigene Batteriezellen fertigen wird. Ziel des Recyclings ist die Rückgewinnung des verwendeten Lithium, Mangan, Kobalt und Nickel in einem "Closed Loop", also einem geschlossenen Wertstoffkreislauf.

Das bedeutet: Wenn die Batterien nicht für Second-Life-Anwendungen infrage kommen, also nicht mehr als Ganzes anderweitig eingesetzt werden können, kommen sie in den Recyclingprozess. Dabei werden die Batteriesysteme tiefenentladen und demontiert. Die wertvollen Rohstoffe werden separiert, aufbereitet und in den Batteriezellenfabriken von Volkswagen oder Zulieferern wiederverwertet.

Risiken bei der Beschaffung von Rohstoffen

Volkswagen achtet besonders darauf, möglichst wenig der wertvollen Metallen und seltenen Erden für den Bau der Autos zu verwenden. Deshalb hat der Konzern eine neue Methodik im Rahmen eines neu eingeführten Risiko-Managementsystems für die Rohstoffbeschaffung eingeführt und im Responsible Raw Materials Report 2022 dargestellt.

Der Bericht befasst sich speziell mit Maßnahmen zur Minderung von Menschenrechts- und Umweltrisiken in besonders gefährdeten Rohstofflieferketten. Er deckt 16 Hochrisiko-Rohstoffe ab, darunter Batteriematerialien wie Lithium und Kobalt. Das höchste Risiko für Menschenrechte und Umwelt besteht häufig auf einer Ebene der Lieferkette, zu der Volkswagen selbst keine direkten vertraglichen Beziehungen unterhält. Das macht die Transparenz ebenso wie die Umsetzung von Standards für mehrere Branchen schwierig.

Aber es gibt noch andere Initiativen und Kampagnen, denen der Konzern angehört: 2021 schloss sich Volkswagen einem Moratorium für den Tiefseebergbau an - eine Abbauform mit potenziell schwerwiegenden Umweltrisiken. Zusätzlich trat das Unternehmen der Globalen Plattform für nachhaltigen Naturkautschuk (GPSNR) bei und unterstützt die Entwicklung von einheitlichen Berichtsanforderungen für Unternehmen in der Kautschuk-Lieferkette.

Künftig soll die Zusammenarbeit mit Zulieferern in der Batterie-Lieferkette weiter vertieft werden - von der Mine bis zur Zelle. Alles mit dem Ziel, eine verantwortungsvolle Beschaffung durch verlässliche Zertifizierungssysteme sicherzustellen.

)